钢结构吊装作业必须编制专项施工方案,经批准后实施。需要专家论证的,由有关规定组织论证后实施。起重司机、指挥、起重工持有特种作业证,遵守“十不吊”的原则。起重作业前,对起重设备和索具进行检查,确保其状态良好,符合安全要求。钢结构吊装采用专用索具。

钢柱吊装前应安装钢梯及防坠装置。钢柱就位后,用垫铁垫好柱脚,初拧柱脚螺栓,用缆风绳分四个方向拧紧钢桂,锁紧手动葫芦,拧紧柱脚螺栓后才能松钩。索风绳必须在形成稳定的框架结构后才能拆除。

钢梁吊装前,必须安装立杆式双向安全绳。钢梁就位后,用临时螺栓进行螺栓连接。临时连接螺栓数量不少于安装孔数量的1/3,且不少于2个。安装临时螺栓后,可以松开挂钩。

钢结构整体吊装除应符合钢梁、柱吊装安全要求外,还应符合下列要求:

整体吊装前,检查吊装设备、索具、吊点的可靠性,并标出计算的吊点位置。

整体就位后,待螺栓连接数满足方案要求后,方可松钩。

吊装作业前,必须编制专项施工方案,经批准后按方案实施。需要专家论证的,按照有关规定组织实施。

吊装前,按方案仔细检查吊装装置、牛腿、焊缝等的可靠性,确认无误后吊装。

正式吊装前应进行预吊装。分级加载过程中,应暂停并检查分级加载的每一步,如升降平台、连接椅架和下吊点钢筋加载前后的应力变形,以及主框架柱的稳定性。

分级加载完成后,将整体钢结构吊离组装好的胎架10cm左右,然后吊运,停留12小时,全面检查各设备和结构系统的运行情况。

所有后装构件安装完毕后,即可进行卸车作业。卸料按方案缓慢进行,并根据现场卸料情况进行调整,直至钢绞线完全放松。

吊装过程中,派专人观察钢绞线的工作情况,密切观察结构的变形情况。如有异常,直接通知指挥控制中心。

起重作业禁止交叉作业。吊装过程中,未经允许不得进入施工现场。

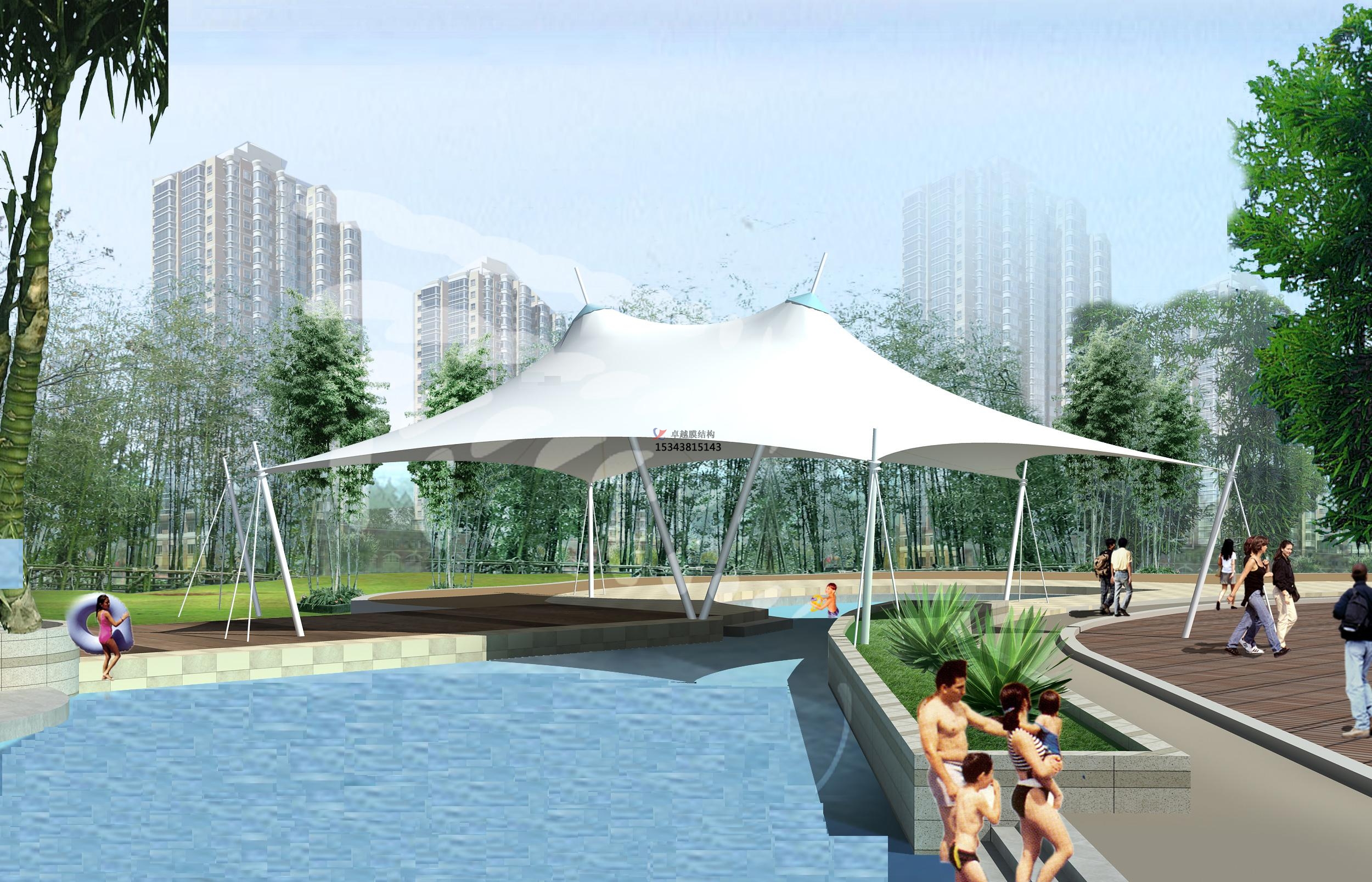

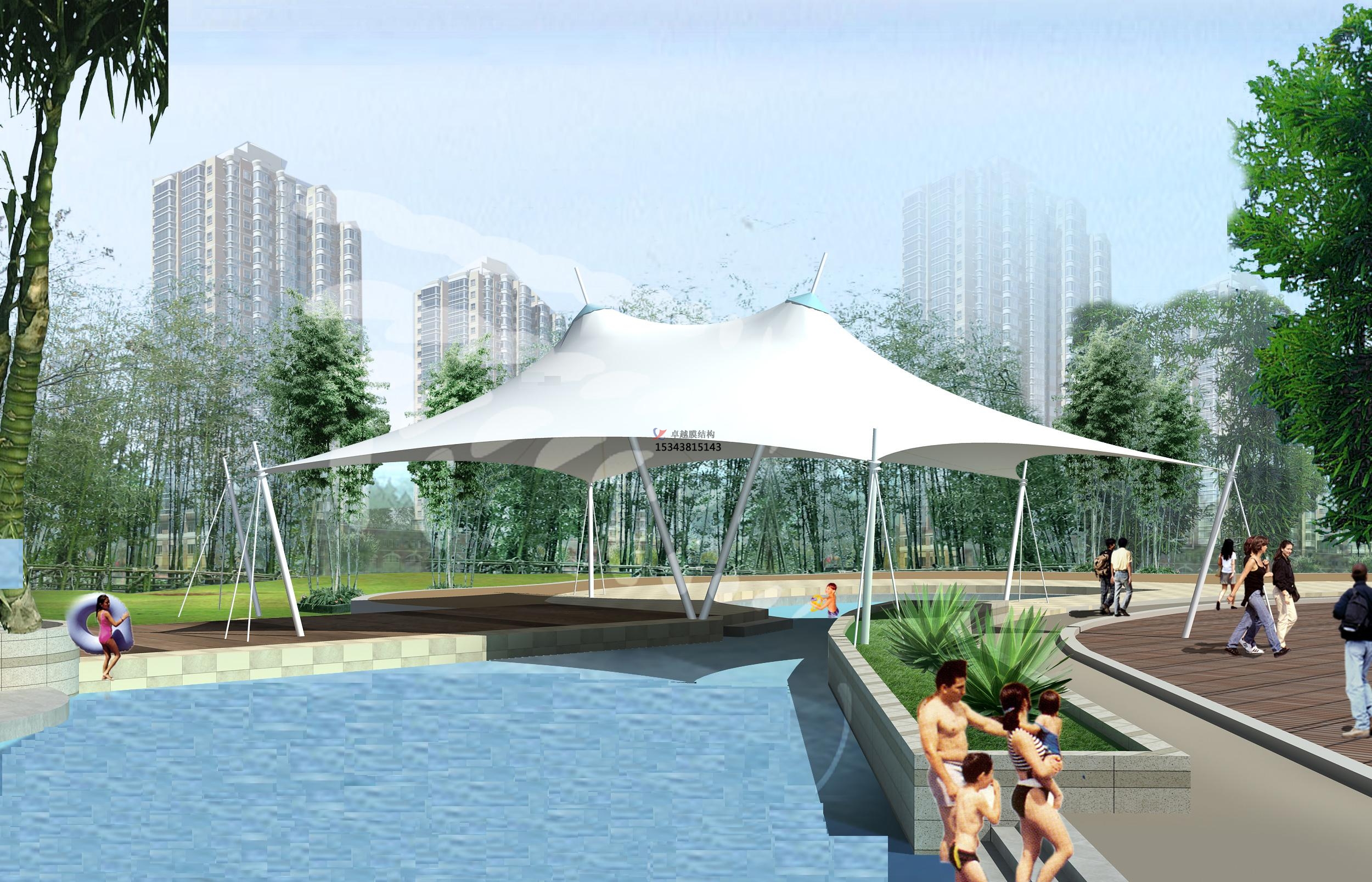

索膜施工前必须编制专项施工方案,经批准后按方案实施。需要专家论证的,按照有关规定组织实施。

吊装时注意薄膜表面应力分布均匀。必要时在膜上焊接连续的“吊装扣”,用两块铜板夹住扣进行吊装;焊接“吊装措施”时注意焊接方向,确保吊装过程中焊缝处于受拉状态,避免焊缝剥落。

吊装过程中移动过程应缓慢、平稳,工人应帮助从不同角度控制膜的移动。大面积膜面吊装应在晴朗无风的天气进行,风力大于3级或温度低于4C时不得进行安装。

吊装就位后,及时固定膜的棱角,如当天不能完成张拉,应采取相应的安全措施,防止夜间大风或雨水使膜面撕裂。

整个安装过程应严格按照施工工艺设计,有序进行;在运行过程中,安装指导人员应经常检查整个膜面,并严密监视膜面应力,防止因局部应力集中或超张力;高空作业时,应保证人身安全。